段ボールラミネート機のコールドプレスとホットプレスはどのようなシナリオに適していますか?

2024-03-20

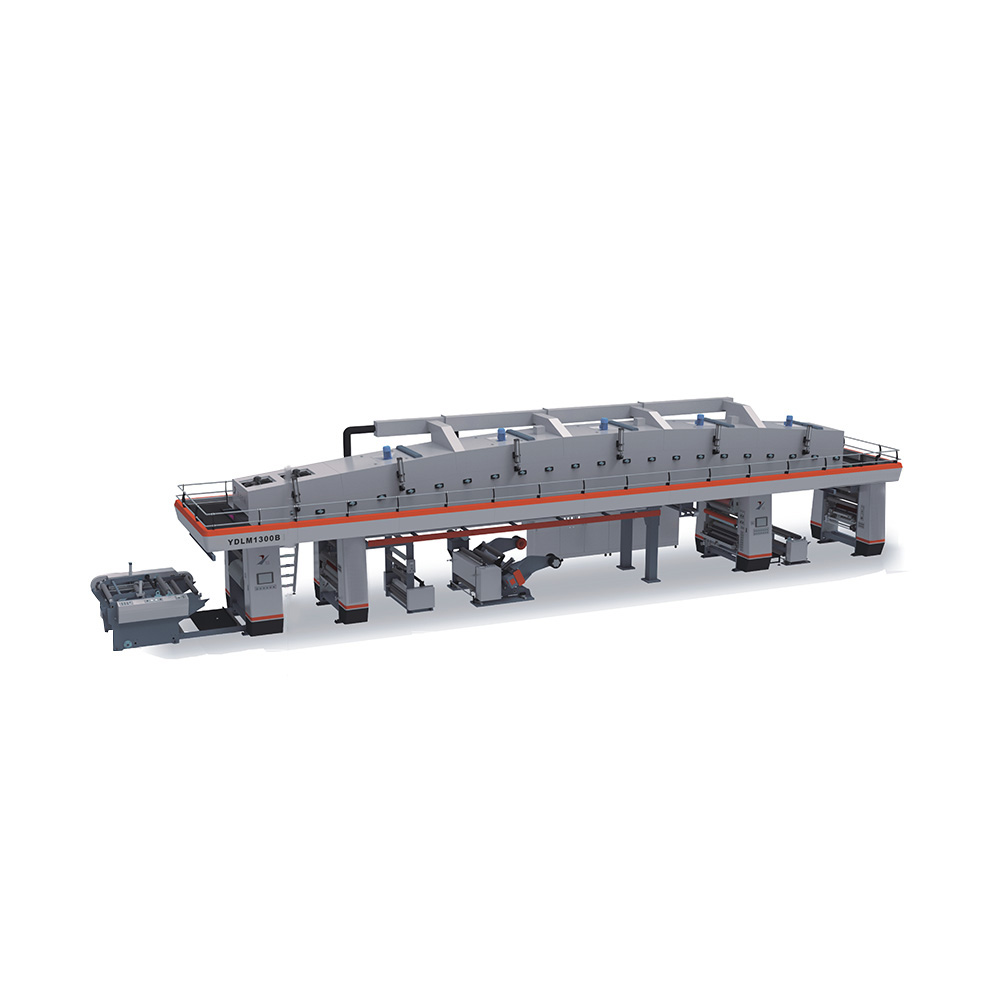

コールドプレス法とホットプレス法の選択 段ボールラミネート機 主に、特定の生産ニーズ、材料特性、製品品質要件に依存します。各方法が適用できるシナリオは次のとおりです。

コールドプレスに適したシナリオ:

熱に弱い素材: 使用するボール紙素材や接着剤が熱に弱く、高温で変形、変色、または破損しやすい場合は、冷間プレスが適しています。高温処理によって発生する可能性のある材料の損傷や性能の低下を回避できます。

迅速な生産要件: コールドプレスには予熱と冷却時間が必要ないため、生産タスクを迅速に完了する必要がある状況に適しています。生産目標をより迅速に達成できるため、生産効率が向上します。

コスト管理: 設備とエネルギー消費の観点から見ると、通常、コールドプレスはホットプレスよりも経済的です。追加の加熱装置を必要とせず、消費エネルギーも比較的低いため、コスト重視の状況に適しています。

軽量または装飾製品: 軽量の段ボール製品や、ペーパーアートや段ボールのディスプレイラックなどの装飾製品の場合、製品の外観と質感を維持しながら接着強度の要件を満たすには、通常、冷間プレスで十分です。

ホットプレスに適したシナリオ:

高い接着強度の要件: 製品がより大きな力に耐える必要がある場合、または安定した構造を長期間維持する必要がある場合は、ホットプレスが適しています。ホットプレスにより、加熱により接着剤の流動と浸透が促進され、より強力な接着が形成されます。

高い耐候性と耐久性の要件: 屋外の看板や建築用テンプレートなど、過酷な環境で使用する必要がある一部の段ボール製品では、ホットプレスを使用すると耐候性と耐久性が向上します。

厚いまたは高密度のボール紙の取り扱い: 厚いまたは高密度のボール紙素材の場合、ホットプレスを使用すると素材への浸透が良くなり、より均一な層間接着が実現します。

特定の材料とプロセスの要件: 一部の特定のボール紙材料またはプロセスでは、ホットプレスが必要な場合があります。たとえば、一部の接着剤は加熱すると最も効果を発揮します。また、一部のボール紙製品では、特定の質感や効果を実現するためにホットプレスが必要です。

ニュースを共有する

製品

興味があります

興味があります

English

English 中文简体

中文简体 Español

Español